光学設計から製品化に至るプラスチックレンズの製造工程をご紹介いたします。

光学設計

経験豊かな光学設計者が設計。

製品に求められる光学的特性(使用波長、焦点距離、バックフォーカス、MTF特性、等)また素子の大きさや組み込みの際のフランジバックなどを考慮し光学設計を行います。

複数の設計ソフトにてシームレスに設計を行いますのでレンズの設置形式などによる素子全体の“かたち”を柔軟に設計することができます。

金型設計

高精度と耐久性を追求した金型設計。

3D-CAD、またレンズ金型部の設計には専用アプリケーションを用いて設計段階でシミュレートし、樹脂成形特有の難雑さをできるだけ解決し精度と耐久性、コストを兼ねそろえた金型設計を行います。近年、高度化する製品仕様に対応するためのアプリケーション開発がより重要な位置付けとなっております。

金型製作

超精密工作機械をフルにいかした金型製作。

設計された図面およびCADデータをもとに超精密金型を製作します。

限りなく設計値に近づけた寸法で仕上げるには経験と技術、そして先進性の兼ねそろえた職人技が求められます。超精密NC工作機械と汎用工作機械の利点を活かし、そしてそれらを支える精密測定機器、光学的精密測定機器によりレンズ金型におけるモノづくりは達成されます。

インジェクション成形

コストバランスをめざしたレンズの成形化。

プラスチックレンズインジェクション成形は量産性が高く、また汎用性が高いので生産性を上げることができます。その連続性を活かし短期間で多くの製品化が可能なのでエネルギーの削減にも貢献することができます。近年のプラスチックレンズインジェクション成形技術によるレンズ精度は向上し量産性と品質を兼ねそろえたレンズ製作が可能となっております。

コート(薄膜蒸着)

プラスチックレンズのさらなる光学性能向上。

成形化されたプラスチックレンズのさらなる光学性能向上のため真空蒸着装置でレンズ表面にコート(薄膜蒸着)を施します。

プラスチックレンズのコート作業では樹脂の利点でもあり難点でもある高温耐性や寸法安定性への配慮と同時に高密着性や光学特性が求められるため経験と技術が必要となっております。分光光度計にて各波長の透過率、反射率の性能評価管理を行います。

製品化

検査部門にてお客様のご仕様に合格した製品を選別し出荷いたします。

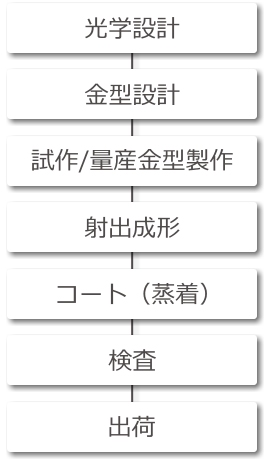

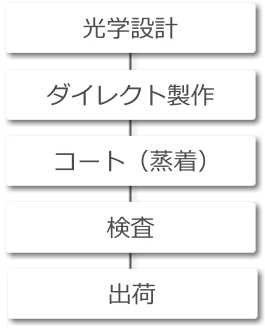

レンズ製作フロー

-切削レンズ-

-試作/量産レンズ-